Mi proyecto personal es armar controladores MIDI basados en Arduino como se puede ver en otras entradas de este blog, gracias a los de Texas Instruments que amablemente me han mandado circuitos integrados para este proyecto adquirí consciencia de que el método del acido no es precisamente el mas amigable para crear PCB con componentes SMD a doble capa. Necesito crear PCB para los integrados 4051 y sus 8 pots correspondientes, para los medidores de volumen, etc, ademas de crear las partes físicas en las que irán montados los componentes electrónicos, crear el gabinete, tapas, montajes para los encoders… En fin, muchas cosas que no puedo crear si no tengo una maquina que lo haga a mi gusto y necesidad y la solución para estos problemas es simplemente un router CNC.

En México en realidad no existen o son difíciles de encontrar las fuentes para obtener los materiales, menos si no se tiene el dinero necesario para comprar las partes recomendadas así que tuve que ingeniármelas para crear sistemas que pudieran replicar las funciones de otros componentes mas caros.

Una maquina CNC basicamente requiere de:

Un software que controle y transmita el Gcode de la pc a la maquina.

Un sistema electrónico encargado de recibir el Gcode del software para mover los motores.

Un sistema de transmisión para que los motores “pasen” su fuerza al mecanismo y se produzca el movimiento.

Un sistema de guias que permita movimientos fluidos y suaves en los ejes de nuestra maquina.

El software y la electrónica están estrechamente relacionados ya que dependiendo de nuestras posibilidades económicas tenemos la opción de comprar una placa dedicada que trabaje por ejemplo con MACH3, Linux CNC o USB CNC.

En mi caso decidi mover los motores con una electronica basada en Arduino, mas económico que la opción de comprar la placa para Mach 3, que aunque técnicamente es lo mismo presenta algunas desventajas para mi gusto como es el caso de que esas placas trabajan aún con el puerto paralelo del que no dispongo desde hace tiempo en ningúna maquina así que… Arduino.

Como ya tenía una Arduino Leonardo investigue en esa dirección y encontré un software libre llamado "CNC control” que se comunica perfectamente con la Leonardo, solo es necesario visitar la pagina, descargar el firmware, subirlo a la Leonardo, hacer lo propio con el software y básicamente ya estamos mandando Gcode a la Leonardo.

Después de este punto necesitamos, una fuente de por lo menos 12 volts y tantos amperios como nos pidan nuestros motores con algo mas de potencia de reserva.

También necesitamos Drivers para los motores, que es la electrónica encargada de recibir la instrucción de Arduino y activar los motores de la manera adecuada.

Obviamente, los motores, mi configuración en este punto es: Arduino Leonardo, fuente ATX de 15 amperios en la salida de 12v, drivers Pololu A4988 y motores Nema 17 de 1.7 amperios todo montado sobre un protoboard que reemplazare próximamente.

Ojo, en México los distribuidores que he encontrado venden comúnmente Nema 17 y 23 pero entre motores de la misma serie (ej. Nema 17) varían las especificaciones por ejemplo de tamaño y amperaje, los drivers A4988 entregan sin problemas un amperio pero son capaces de manejar 2 amperios si se enfrían correctamente con un disipador y un ventilador adecuado ademas de ajustar correctamente el limite de corriente en el mismo driver pero de esto hablare probablemente en el siguiente post.

Para daros una idea correcta de la parte mecánica, construcción de la maquina, guías y transmisión recomiendo ampliamente darse una vuelta por la misma pagina donde esta el soft CNC Control y después regresar aquí o seguirse leyendo temas en los foros de esa misma pagina.

No pretendo armar una guía completa de como armar un CNC en realidad, solamente contar mas o menos los problemas que he encontrado en el proceso y quizá con esto evitar a otros los mismos problemas. Así que, continuo.

Uno de los problemas encontrados de inicio es que no conseguí correderas lineales, de hecho no las conseguí por ningún lado ya que si las busque, así que tuve que diseñar un sistema basado en baleros comunes y corrientes que rodaran sobre un eje cilíndrico, ajustados con tuercas y empaques.

El sistema funciono bien de inicio, corriendo suavemente pero tuve que ajustar las perforaciones al milímetro para que no tuviera juego y ajustar con tuercas y empaques para que entre el balero exterior e interior presionaran ligeramente contra la varilla, este sistema tiene la desventaja que ejerce una fuerza de manera lateral en el balero y reduce su vida útil aunque no llegue a apreciar esto en ningún momento por lo siguiente:

Varillas cilíndricas, Para que realmente funcionen bien es necesario comprar diámetros alrededor de los 18 mm que es donde se elimina mas o menos la flexión y deben ser rectificadas para que sean perfectamente lineales, hay que recordar que estas varillas sobre todo en el eje Y están cargando el peso de todo el mecanismo, conseguir esos diámetros rectificados es caro y un poco difícil.

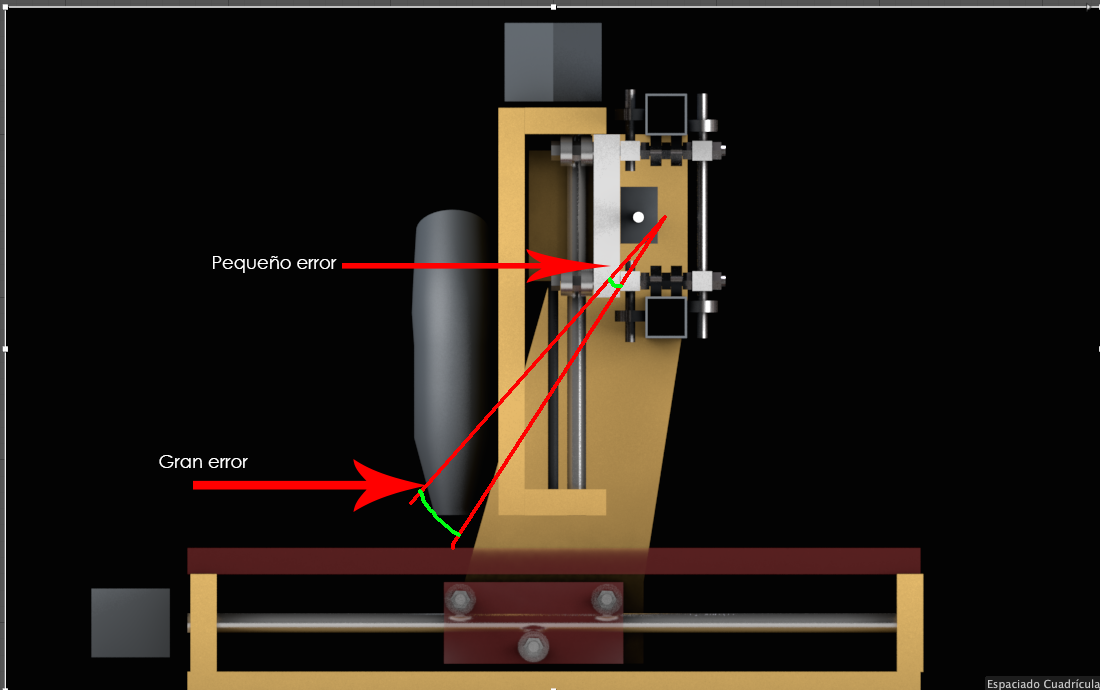

La flexión de los ejes, por mínima que parezca es excesiva cuando hablamos de precisión, yo tenia varillas de 12 milímetros que presentaban una flexión de un par de décimas de milímetros, en el eje Y (que es el que carga el peso) es casi inapreciable pero en el eje X este par de décimas producen un error terrible en la punta por que hay que recordar que de la transmisión X a la punta del Router o Dremel hay una relación angular que se aumenta por el peso de la herramienta de modo que terminaba con un error del orden de 1.8mm en el eje X y Z.

La solución ,cambiar el sistema de guía en el eje X y ya puesto a eso, rearmar toda la maquina con el sistema reforzado para que pueda cargar una herramienta de mayor peso, en eso estoy en estos días precisamente, de aquí me atrevo a dar un consejo, Investigar bien las ventajas y desventajas de cada sistema de transmisión y guías antes y después seguir leyendo mis desventuras para no cometer los mismos errores, “Lo barato sale caro”, esto es muy conocido y en parte cierto pero mas que comprar barato mi problema fue que todo mi trabajo fue basando en experimentación, que estoy seguro que a cualquier problema hay una solución, buena o mala pero existe.

Problema para las PCB, por muy planas que parezcan no lo son, tienen errores de décimas de milímetros, estas placas se fresan con puntas V-bit que terminan en punta así que si perforan demasiado eliminan cobre de mas dejando mas angostas las pistas y si se deja muy poco margen en algunos puntos la V-bit no toca la placa que es un problema mas que obvio.

La solución a esto. Investigando por todo internet me doy cuenta que esto no es un problema propio o de la flexión particular de mi maquina, es generalizado para muchas personas que arman sus propias maquinas destinadas a esto o incluso gente que compra la CNC esperando resultados óptimos. Existen algunos programas en internet como el Autoleveller que resuelve la situación haciendo una serie de mediciones en malla sobre la placa y compensando el eje Z en el código G para así excavar solamente lo que la placa requiere para eliminar el cobre, tener menos esfuerzo en el sistema y la herramienta lo que alarga la vida y precisión del sistema completo, Autoleveller solo funciona de momento con Linux CNC y Mach 3, pero...

El software CNC Control que he estado usando es un software libre que muy amablemente ha creado el Administrador de la pagina que anteriormente comenté (CNCControl) y que distribuye gratuitamente para quien quiera descargarlo, aún mas es muy accesible para realizar peticiones acerca de nuevas funciones y mejoras en el soft que va actualizando como el tiempo se lo permite, ha prometido implementar un sistema parecido al Autoleveller en alguna versión próxima de su software, este programa hace uso del firmware que se distribuye también en la pagina pero en las próximas versiones se centrará en trabajar con el firmware GRBL que técnicamente se ha convertido en un estándar para quienes construyen maquinas CNC basadas en hardware y software libre, tales como impresoras 3D maquinas de corte o grabado láser o routers.

Mi hermosa Leonardo no soporta el GRBL, existen mods para adaptar otras placas al GRBL pero lo mas sencillo es comprar una Arduino Uno que es perfectamente compatible, ya la tengo con el firmware y estará montada en la nueva maquina en algunos días, ahora, investigando acerca del autolevel y GRBL encontré esta aplicación web que es una interface para controlar maquinas basadas en GRBL y que ya tiene la opción para hacer la medición y adaptar el código de manera adecuada al crear nuestras PCB, sin embargo como aún no la he probado escribiré acerca de esto en otra entrada.

Ya me extendí bastante así que lo dejo aquí por el momento esperando que esta info sea útil e interesante para vuestros trabajos.

No hay comentarios:

Publicar un comentario